Préparer des pièces avant soudure, c’est là que tout se joue pour obtenir un assemblage propre, solide et durable. Beaucoup de débutants se concentrent surtout sur le poste, les réglages et la technique de soudage. Pourtant, la vraie différence entre un cordon qui tient dans le temps et une soudure qui fissure, c’est souvent la façon dont le métal a été nettoyé, ajusté, aligné et contrôlé avant le premier étincelle. Que ce soit pour un portail, un châssis de remorque, une rampe ou une simple réparation, la qualité de la préparation des pièces conditionne la stabilité de l’arc, la pénétration du cordon et l’aspect final. Un métal mal dégraissé, une oxydation oubliée, un mauvais contrôle des jeux, et les défauts apparaissent : porosités, collage, manque de fusion, déformations.

Dans un atelier ou dans un garage, le temps passé au nettoyage avant soudure peut sembler rébarbatif. Pourtant, c’est ce temps-là qui évite les reprises, les meulages interminables et les fissures qui reviennent quelques mois plus tard. Cet article détaille les bons réflexes sur acier, inox, alu ou cuivre, explique comment éliminer rouille, peinture, calamine, mais aussi comment gérer l’ajustement des pièces, l’alignement, le contrôle des joints et la protection contre l’oxydation. Le fil conducteur : un bricoleur, Paul, qui souhaite fabriquer un portillon et qui va découvrir à quel point la préparation transforme sa manière de souder. Au fil des sections, des exemples concrets, des listes d’outils, des tableaux comparatifs et des astuces de terrain permettent de passer d’un bricolage approximatif à un travail net, reproductible et fiable.

En bref

- Préparation des pièces : sans décapage mécanique et dégraissage sérieux, la meilleure soudure reste fragile.

- Ponçage et meulage : choix des abrasifs et gestes adaptés selon acier, inox, aluminium ou cuivre.

- Ajustement des pièces et alignement : jeux, points de soudure, bridage et contrôle géométrique pour éviter les déformations.

- Contrôle des joints : vérifier pénétration, défauts visibles et invisibles avec des méthodes simples de bricoleur.

- Protection contre l’oxydation : que faire après la soudure pour préserver la qualité du travail dans le temps.

Préparation des pièces : nettoyage avant soudure et dégraissage en pratique

Avant même de parler d’arc, de gaz ou de fil, il faut partir d’un principe simple : une soudure de qualité ne peut pas adhérer correctement sur une surface sale. La préparation des pièces commence donc par un nettoyage avant soudure soigneux, destiné à éliminer les graisses, poussières, oxydes et anciennes couches de protection. Sans cette étape, le bain de fusion emprisonne des contaminants qui créent pores, soufflures et manque de fusion.

Sur l’acier brut, les principaux ennemis sont la calamine de laminage, la rouille, les résidus d’huile de coupe, voire des anciennes peintures. Sur l’inox, la surface peut avoir l’air propre, mais être couverte de traces de doigts grasses ou de particules de fer. L’aluminium, lui, se recouvre en quelques minutes d’une pellicule d’oxyde très tenace. Enfin, le cuivre, comme celui utilisé en plomberie, s’oxyde aussi rapidement : pour une soudure forte, le tube doit être remis à nu par ponçage et bien dégraissé pour que le métal d’apport accroche sans défaut.

Pour y voir plus clair, il est utile de comparer rapidement les types de salissures et leur impact sur les différents métaux courants.

| Matériau | Contaminants typiques | Risques en soudure | Nettoyage conseillé |

|---|---|---|---|

| Acier | Rouille, peinture, calamine, huile | Porosités, manque de pénétration, projections | Meuleuse + brosse métallique, dégraissant |

| Inox | Graisses, poussières, particules ferreuses | Corrosion locale, cordon sale, fissures | Brosse inox dédiée, acétone ou alcool |

| Aluminium | Oxydes durs, graisse, poussière | Mauvaise fusion, collage en surface | Brosse inox spécifique alu, dégraissage soigné |

| Cuivre | Oxydation, calamine de chauffe | Mauvaise adhérence du métal d’apport | Ponçage fin, laine d’acier, dégraissant |

Pour un bricoleur comme Paul qui travaille surtout l’acier et le tube cuivre de plomberie, un kit de base suffit pour bien démarrer :

- Brosse métallique montée sur perceuse ou meuleuse pour enlever la rouille et la calamine.

- Toile émeri ou papier abrasif pour mettre le métal à nu, notamment sur les tubes cuivre ou les petites pièces.

- Dégraissant (acétone, nettoyant freins) pour éliminer huiles et graisses avant soudure.

- Chiffons non pelucheux pour essuyer le métal sans le recontaminer.

Un point souvent sous-estimé : le choix du poste et du procédé peut aussi influencer la tolérance aux défauts de préparation. Pour mieux comprendre les différences entre postes modernes et anciens, un détour par ce comparatif aide à faire les bons choix : la différence entre un poste inverter et un transformateur impacte la souplesse de l’arc, mais ne dispense jamais d’un bon nettoyage.

Trois gestes simples réduisent déjà beaucoup de problèmes :

- Décaper une largeur de 2 à 3 cm de chaque côté du futur joint, jusqu’au métal brillant.

- Dégraisser systématiquement juste avant de souder, sans toucher la zone avec les doigts ensuite.

- Éliminer les copeaux, poussières et bavures de découpe pour éviter qu’ils se retrouvent dans le bain de fusion.

Cette première phase pose les bases. Une fois le métal propre, la question devient : comment le griffer, le poncer et éventuellement le chanfreiner pour que le cordon pénètre correctement dans le joint ? C’est là qu’intervient toute la partie dédiée au ponçage et au profil du joint.

Techniques de ponçage, ébavurage et chanfrein : préparer la surface pour une soudure durable

Une fois le métal propre et dégraissé, la préparation continue avec le ponçage, l’ébavurage et parfois le chanfrein. L’objectif n’est plus seulement d’enlever la saleté, mais de donner au bord des pièces la forme idéale pour que le cordon pénètre en profondeur et fusionne sans laisser de manques. Un simple assemblage à plat, sans jeu ni chanfrein, suffit pour des petites épaisseurs. Dès que la section augmente, la préparation du bord devient décisive.

Beaucoup de débutants constatent un collage en surface ou un cordon qui se détache à la meuleuse. Dans la majorité des cas, le problème vient soit d’une intensité trop basse, soit d’un joint trop fermé et mal préparé. Sur des tubes ou des plats de 5 à 8 mm, par exemple, un léger chanfrein permet au bain de fusion de descendre dans le joint au lieu de « flotter » sur le dessus.

Les outils couramment utilisés en atelier pour cette phase peuvent se résumer ainsi :

| Outil | Usage principal | Avantages | Points de vigilance |

|---|---|---|---|

| Meuleuse d’angle (disque à ébarber) | Ébavurage lourd, chanfreins sur acier | Rapide, puissant, polyvalent | Risque de creuser, projections, EPI indispensables |

| Disque à lamelles | Finition de chanfrein, ponçage fin | Contrôle plus doux, surface régulière | Peut surchauffer le bord, user vite |

| Lime ou râpe | Finition manuelle, petites pièces | Précis, silencieux, économique | Plus lent, demande de la patience |

| Toile émeri / papier abrasif | Préparation de petits diamètres et cuivre | Idéal pour la plomberie et les finitions | Moins adapté aux gros travaux |

Pour des tubes cuivre destinés à une brasure ou une soudure forte, la méthode reste très simple, mais doit être appliquée rigoureusement :

- Décaper la zone à souder sur au moins 3 cm de longueur avec de la toile émeri.

- Insister jusqu’à ce que le cuivre apparaisse uniformément brillant, sans tâches sombres.

- Dégraisser ensuite, puis éviter tout contact des doigts sur cette zone.

Sur l’acier, la forme du joint et le niveau de préparation varient en fonction de l’épaisseur :

- Épaisseur jusqu’à 3 mm : simple ajustement bord à bord, ébavurage léger, pas forcément de chanfrein.

- Épaisseur de 4 à 8 mm : chanfrein en V ou en X, léger jeu au fond du joint pour la pénétration.

- Au-delà : préparation plus marquée, éventuellement multiples passes, contrôle renforcé.

Pour ceux qui souhaitent aller plus loin sur les défauts liés à une mauvaise préparation du joint, ce guide détaillé sur les réglages, problèmes de soudure et défauts fréquents permet de faire le lien entre aspect du cordon, préparation et paramètres du poste.

Sur l’inox et l’aluminium, la précaution principale consiste à utiliser des outils dédiés, notamment pour le brossage et la finition, afin d’éviter de polluer la surface avec du carbone ou du fer. Les disques utilisés sur l’acier ne doivent pas resservir sur l’inox. C’est une règle de base pour conserver une bonne résistance à la corrosion.

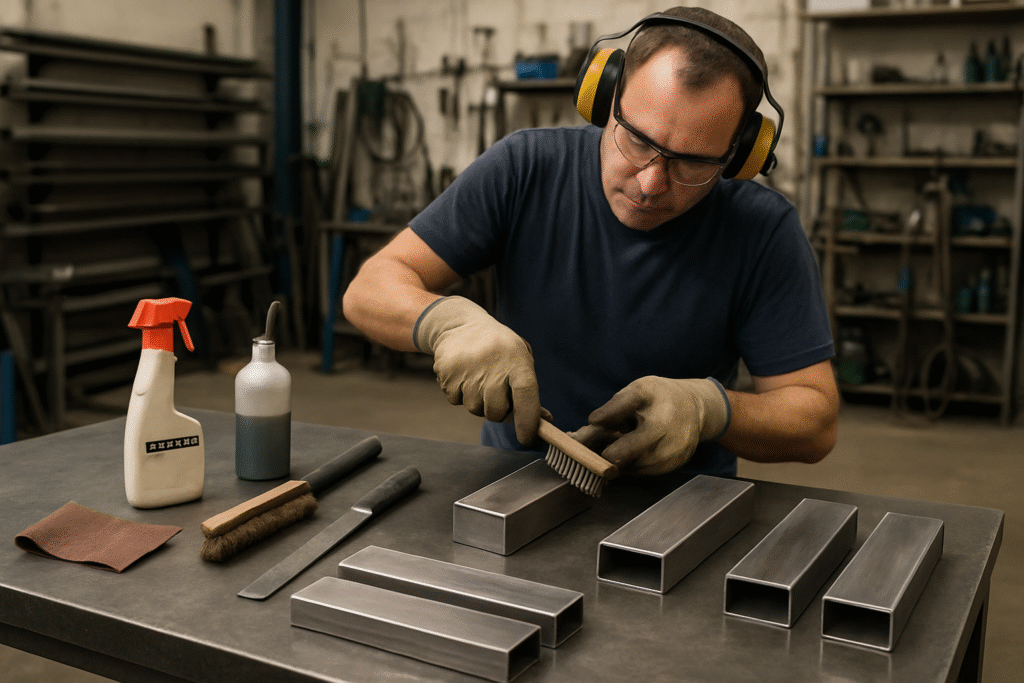

Enfin, ne pas oublier un élément fondamental : la sécurité. La meuleuse projette des étincelles et des particules à haute vitesse. Le port de gants adaptés, lunettes, protection auditive et vêtements fermés reste non négociable. Un établi robuste, comme ceux présentés dans ce comparatif d’établis de soudure adaptés, aide à travailler à hauteur correcte et à maintenir les pièces de manière sûre.

Une bonne surface de contact, débarrassée de bavures et correctement profilée, prépare le terrain pour la prochaine étape : comment positionner, maintenir et ajuster les pièces entre elles pour que le cordon se dépose au bon endroit, sans déformation ni décalage.

Ajustement des pièces, alignement et bridage : mettre les éléments en place avant de souder

Une soudure peut être techniquement parfaite, mais totalement inutilisable si les pièces sont mal positionnées. L’ajustement des pièces et leur alignement sont aussi cruciaux que le réglage de l’ampérage. Quand Paul commence son portillon, il découpe ses tubes, prépare les bords et… se retrouve avec un cadre en losange après soudure. La cause : pas assez de bridage, trop de retrait et un manque de contrôle intermédiaire.

Avant d’allumer le poste, le soudeur doit donc vérifier plusieurs points :

- Les pièces se touchent-elles correctement, avec le jeu souhaité sur toute la longueur du joint ?

- L’équerrage est-il respecté, notamment pour les cadres, châssis et structures ?

- Le bridage est-il suffisant pour limiter la déformation liée au retrait de la soudure ?

Une méthode simple, surtout pour des cadres ou des assemblages répétés, consiste à s’équiper d’outils de mise en place adaptés.

| Accessoire | Fonction | Usage typique | Bénéfice principal |

|---|---|---|---|

| Équerres magnétiques | Maintenir les pièces à 90° (ou autre angle fixe) | Cadres, portails, structures simples | Positionnement rapide et mains libres |

| Serre-joints | Brider les profils sur l’établi | Alignement de plats ou tubes | Limite les mouvements pendant la soudure |

| Mors réglables / pinces | Approche précise d’une pièce | Ajustements ponctuels, petites pièces | Finition du positionnement avant pointage |

| Butées d’établi | Référence fixe pour séries | Fabrication en répétition | Reproductibilité des dimensions |

Voici une séquence de base pour assembler deux pièces à plat sans surprise :

- Préparer les bords (ébavurer, chanfreiner si nécessaire).

- Positionner les pièces sur un plan le plus plat possible.

- Utiliser des équerres, serre-joints ou aimants pour maintenir l’angle et la rectitude.

- Effectuer des points de soudure aux extrémités du joint, puis au milieu, puis entre chaque point.

- Contrôler à chaque étape que l’alignement reste correct.

Le pointage, souvent négligé, joue un rôle capital. Des points trop fins cassent lors des premières passes. Des points trop gros déforment les pièces et compliquent la finition. En règle générale, des points espacés de 5 à 10 cm, bien pénétrés mais contenus, suffisent pour maintenir l’ensemble sans excès de retrait.

Pour un débutant qui se lance, un bon complément consiste à réviser les bases de la soudure à l’arc ou du MIG via un guide pédagogique. Par exemple, ce tutoriel détaillé sur l’apprentissage de la soudure pour débutant aide à clarifier les gestes à adopter pendant cette phase de pointage et de bridage.

Autre point clé : l’espace entre les pièces. S’il est trop serré, le bain de fusion ne pénètre pas et reste en surface. S’il est trop large, le métal d’apport chute au fond et crée des trous. Un petit jeu contrôlé, souvent de l’ordre de 1 mm pour de faibles épaisseurs, permet au bain de bien descendre dans le joint. Là encore, les essais sur chutes sont précieux.

Une fois les pièces bien ajustées et pointées, le chantier doit encore passer par une étape souvent sous-estimée : le contrôle des joints et quelques tests simples avant de remplir complètement le cordon. C’est ce qui évite de découvrir un gros défaut après avoir « tout envoyé » sur l’assemblage.

Mini-atelier interactif

Préparer les pièces avant soudure

Questions

1 / 5

Pourquoi faut-il dégraisser avant de souder ?

Sélectionne la meilleure réponse. Certaines questions ont plusieurs formulations valides.

Bilan de ce mini-atelier

Contrôle des joints et tests de soudure : vérifier avant d’engager le cordon

Une fois les pièces pointées et maintenues en place, il est tentant de dérouler tout le cordon d’un seul tenant. Pourtant, un contrôle des joints juste avant, puis quelques tests de soudure sur des chutes, évitent une grande partie des défauts majeurs. C’est le moment où l’on vérifie que les conditions sont réunies : surface propre, jeu correct, réglages cohérents avec l’épaisseur et le procédé utilisé.

La première forme de contrôle reste purement visuelle. Il s’agit de regarder le joint comme un mécanicien expérimenté regarderait un montage avant serrage final :

- Les bords sont-ils bien nets, sans bavures persistantes ni copeaux coincés ?

- Le jeu entre pièces est-il régulier de bout en bout ?

- Les points de soudure tiennent-ils fermement, sans fissurer au moindre choc ?

Ensuite, une courte série de tests sur des chutes du même matériau, de la même épaisseur et préparées de la même façon, permet d’affiner les réglages et d’évaluer la pénétration réelle. Il suffit souvent de quelques cordons d’essai pour voir si l’intensité est trop forte, trop faible, ou si la vitesse de déplacement doit être ajustée.

Pour mieux s’y retrouver, voici un tableau récapitulatif des signes d’alerte à surveiller lors de ces essais :

| Symptôme observable | Cause probable | Action recommandée |

|---|---|---|

| Cordon très bombé, pas de fusion sur les bords | Intensité trop basse, jeu trop faible | Augmenter le courant, ouvrir légèrement le joint |

| Trous, perçages, forte chaleur | Intensité excessive, avance trop lente | Réduire le courant, accélérer légèrement la progression |

| Arc instable, projections abondantes | Surface encore sale, mauvais réglage de tension | Reprendre le nettoyage, revoir les réglages |

| Cordon plat, bien mouillé | Paramètres globalement corrects | Valider et appliquer sur la pièce réelle |

Pour affiner encore cette démarche, le lecteur peut s’appuyer sur un guide complet dédié aux procédés d’arc manuel, accessible ici : techniques pour bien souder à l’arc. On y retrouve les bases indispensables pour adapter l’intensité, la longueur d’arc et la vitesse de déplacement aux différents contextes.

Sur l’inox, des précautions supplémentaires s’imposent. Une quasi-obligation consiste à travailler avec une zone parfaitement propre et des brosses inox réservées à cet usage, afin d’éviter les contaminations. Pour tout ce qui touche à la préparation et au soudage de ce matériau particulier, un détour par ce dossier dédié à la soudure de l’inox permet de comprendre pourquoi la moindre pollution peut déclencher une corrosion localisée.

La dernière partie de ce contrôle, avant de lancer vraiment la soudure sur la pièce définitive, peut aussi inclure un test mécanique simple : frapper un cordon d’essai à la massette, ou le meuler légèrement pour voir comment il se comporte. Un cordon bien pénétré ne se détache pas en croûte. Il s’intègre à la matière de base.

Une fois cette étape validée, les chances de réussir un assemblage propre augmentent nettement. Il reste alors à penser à l’après : comment protéger le cordon réalisé et les zones mises à nu, pour éviter une nouvelle oxydation rapide, surtout sur l’acier brut ou le cuivre exposé à l’humidité.

Protection contre l’oxydation et finition après soudure : préserver un résultat propre

Une bonne préparation ne s’arrête pas au dernier cordon. Juste après la soudure, les zones chauffées et mises à nu sont particulièrement sensibles à la corrosion. La protection contre l’oxydation fait donc partie intégrante du travail, surtout sur l’acier au carbone et le cuivre. L’objectif : éviter que la rouille ou le vert-de-gris n’apparaissent trop vite et ne fragilisent la zone soudée.

Sur l’acier, la séquence typique de finition comprend plusieurs étapes :

- Enlever le laitier (en soudure à l’arc) et les projections avec un marteau à piquer et une brosse métallique.

- Éventuellement meuler ou poncer le cordon pour améliorer l’esthétique ou la planéité.

- Dégraisser à nouveau la zone si elle a été manipulée après soudure.

- Appliquer une couche de primaire anticorrosion, puis la peinture de finition.

Les traitements possibles varient selon l’usage final. Pour un portail extérieur, une peinture riche en zinc ou un apprêt spécifique peut être associé à une couche de finition plus esthétique. Pour une pièce mécanique, un simple voile d’huile ou de graisse technique peut suffire s’il s’agit d’un usage interne non exposé.

Pour comparer rapidement les niveaux de protection envisageables, le tableau suivant donne quelques repères :

| Type de protection | Niveau de durabilité | Usage recommandé | Points forts |

|---|---|---|---|

| Peinture simple | Moyen | Intérieur sec, pièces non critiques | Facile à mettre en œuvre, économique |

| Primaire antirouille + peinture | Bon | Portails, structures extérieures | Protection renforcée, large choix de teintes |

| Galvanisation à chaud | Très élevé | Ouvrages exposés, environnement agressif | Protection longue durée, faible entretien |

| Protection transparente (vernis, huile) | Variable | Déco, mobilier, pièces intérieures | Conserve l’aspect brut, esthétique |

Sur l’inox, la problématique est différente. Le métal se protège lui-même en formant une couche passive, à condition que la surface ne soit pas polluée. Après soudure, un décapage chimique ou mécanique léger, suivi d’un bon nettoyage, permet de retrouver cette capacité de protection naturelle. Pour l’aluminium, le risque principal reste plus mécanique que corrosif, mais un bon brossage et un éventuel vernis peuvent aussi améliorer la durabilité en milieu agressif.

Dans tous les cas, le travail gagne en confort et en précision quand on dispose des bons outils autour du poste : limes, disques de finition, brosses, serre-joints, mais aussi gants, masques, cagoules et vêtements adaptés. Un tour d’horizon des outils de soudure indispensables permet de constituer progressivement un environnement cohérent et sécurisé.

Les protections individuelles ne doivent pas être oubliées au moment du meulage et du décapage final. Les fumées de peinture brûlée, les particules fines des disques abrasifs ou les éclats de métal représentent un danger réel. Masque anti-poussière, lunettes fermées et gants renforcés restent des basiques.

Une fois la surface protégée, le travail peut être considéré comme abouti. Pour aller plus loin, certains bricoleurs expérimentent ensuite d’autres procédés (soudure sans gaz, MIG, TIG, etc.) pour adapter la finition à chaque type de projet. Des pistes existent pour comparer les solutions et choisir la plus adaptée, comme ce guide sur la soudure sans gaz, intéressant pour certains travaux en extérieur.

En combinant une préparation méticuleuse, des réglages adaptés et une finition propre, le bricoleur obtient des assemblages qui vieillissent bien, résistent à l’usage et restent visuellement satisfaisants longtemps. C’est ce patient travail en amont qui transforme, au fil des projets, une simple tentative de soudure en véritable savoir-faire.

Pourquoi le dégraissage est-il indispensable avant la soudure ?

Les graisses, huiles et résidus de produits de coupe dégagent des gaz au moment de la fusion. Ces gaz restent piégés dans le cordon et créent des porosités, un manque de fusion et parfois des fissures. Un dégraissage avec un solvant adapté (acétone, nettoyant freins, alcool) juste avant de souder garantit un bain de fusion plus stable et une adhérence correcte du métal d’apport.

Faut-il toujours chanfreiner les bords avant soudure ?

Non, le chanfrein n’est pas obligatoire sur toutes les épaisseurs. Pour des tôles fines (jusqu’à 3 mm environ), un assemblage bord à bord correctement ajusté peut suffire. Dès que l’épaisseur augmente, le chanfrein (en V ou en X) facilite la pénétration du cordon et réduit le risque de collage en surface. Le choix dépend donc surtout de l’épaisseur et de l’effort que devra supporter la soudure.

Comment savoir si la préparation des pièces est suffisante ?

Visuellement, le métal doit être propre, brillant, sans trace visible de rouille, peinture ou calamine, sur une largeur de 2 à 3 cm autour du joint. Au toucher, aucune bavure coupante ne doit subsister. Enfin, des tests de soudure sur des chutes préparées de la même manière permettent de vérifier que le cordon mouille bien les bords, sans défaut majeur ni instabilité de l’arc.

Quels outils de base prévoir pour bien préparer les pièces ?

Pour débuter sereinement, un ensemble simple suffit : meuleuse d’angle avec disque à ébarber et disque à lamelles, brosse métallique (voire brosse sur perceuse), toile émeri, lime, dégraissant et chiffons propres. En complément, quelques serre-joints, des équerres et des équerres magnétiques facilitent l’ajustement et l’alignement des pièces avant soudure.

Est-il utile de suivre une formation pour progresser en préparation et en soudure ?

Oui, même pour un bricoleur autonome, suivre une formation, un stage ou au minimum des tutoriels structurés permet de gagner du temps et d’éviter des erreurs répétitives. Des ressources complètes en ligne, comme les réponses aux questions fréquentes sur la soudure disponibles ici : https://monposteasouder.fr/questions-frequentes-soudure/, apportent déjà un socle solide pour progresser étape par étape.