En soudure, obtenir un cordon solide et durable ne s’improvise pas. À chaque projet, la soudure qui refuse de tenir complique le travail, remet en cause la fiabilité de l’assemblage et peut coûter du temps et du matériel. Pourtant, les causes des échecs sont souvent simples à identifier, et les solutions ne demandent que de la méthode et un réglage précis du poste, adaptés au matériau et au type de joint. Entre porosité, manque de fusion, fissures ou surchauffe, la diversité des défauts de soudure révèle des erreurs fréquentes de préparation, de paramétrage ou de technique.

Comprendre ces problèmes de soudure et leur origine aide à les corriger efficacement et à augmenter la qualité de soudure, même pour un bricoleur débutant. La réussite passe également par une attention rigoureuse à la préparation des surfaces et au respect des règles de sécurité indispensables à toute réparation de soudure. Cet article offre une plongée claire dans les causes de défaillance courantes et propose des solutions pratiques pour assurer une adhérence parfaite des matériaux soudés, consolidant ainsi la confiance et la précision dans chaque projet.Découvrez ici comment maîtriser les réglages de soudure et corriger les défauts courants.

En bref :

- Les défauts de soudure comme la porosité, les fissures ou le manque de fusion sont des causes majeures de mauvaise adhérence des joints soudés.

- Une préparation minutieuse des surfaces élimine oxydes, huile et humidité, conditions indispensables pour éviter la majorité des problèmes.

- Le réglage précis de l’intensité, du débit de gaz et de la vitesse assure un cordon homogène avec une pénétration correcte et sans projection excessive.

- Choisir le bon procédé de soudage et les électrodes adaptées en fonction des matériaux soudés garantit solidité et longévité.

- Le contrôle régulier des soudures par inspection visuelle et tests non destructifs aide à détecter précocement les défauts et éviter leur aggravation.

Les causes les plus fréquentes quand une soudure ne tient pas : un tour d’horizon complet

Un cordon de soudure fragile ou qui lâche après coup résulte souvent d’un ou plusieurs défauts rencontrés pendant la réalisation. Les causes de défaillance sont diverses mais toujours liées à des règles non respectées ou à des réglages inappropriés.

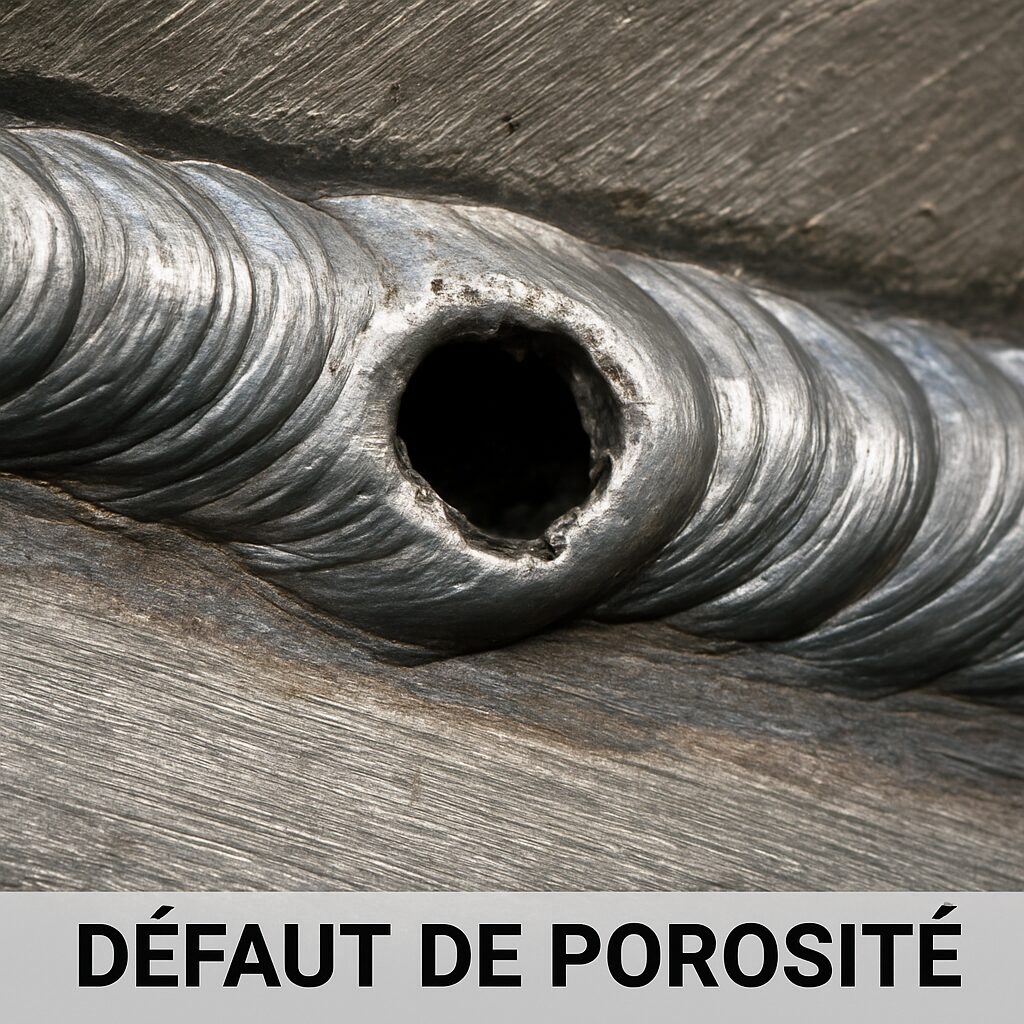

- La porosité, par exemple, apparaît lorsqu’il y a une protection gazeuse insuffisante ou une contamination de la surface. Les bulles de gaz emprisonnées dans le métal soudé créent des points de faiblesse.

- Le manque de fusion est un autre problème majeur, où le bain de soudure n’adhère pas suffisamment au métal de base, souvent du fait d’une intensité trop faible ou d’une vitesse de déplacement trop rapide.

- Les fissures, plus délicates à gérer, sont provoquées par un refroidissement trop rapide ou un apport de chaleur mal maîtrisé, un phénomène courant notamment dans des assemblages épais ou des matériaux spécifiques.

- Les projections métalliques et le renforcement excessif dégradent l’aspect et peuvent affaiblir le joint sur le long terme.

Pourquoi la préparation des surfaces est primordiale

La qualité d’une soudure commence bien avant d’allumer l’arc. La préparation des surfaces conditionne la réussite du soudage. Les soudeurs avertis savent qu’oxydes, graisse, peinture ou humidité sur les pièces à assembler sont autant d’ennemis du bain de fusion.

Le nettoyage doit être rigoureux : un simple passage à la meuleuse ou un dégraissage soigné s’imposent. En cas de doute, le recours à un décapant chimique ou un désoxydant améliore considérablement l’adhérence. Le réglage tel qu’expliqué dans ce guide sur la préparation des pièces est donc incontournable, aussi bien pour les débutants que les professionnels.

L’alignement précis des pièces réduit également le risque de déformation et les efforts localisés dans la soudure.

Adapter les réglages du poste de soudage à chaque situation

Maîtriser la soudure, c’est surtout comprendre pourquoi et comment ajuster chaque paramètre techniques de soudage.

L’intensité électrique doit correspondre à l’épaisseur du matériau. Un courant trop faible entraînera un manque de pénétration, tandis qu’un excès provoquera des brûlures et un renforcement excessif. Le choix de la polarité joue également un rôle fondamental en MIG/MAG ou avec l’électrode enrobée.

La vitesse de déplacement garde aussi son importance : trop rapide, elle génère des cordons superficiels, trop lente, elle occasionne des surépaisseurs et déformations excessives. Quant au débit et à la nature du gaz de protection, ils doivent être adaptés au procédé utilisé et au métal soudé pour éviter la porosité et les contaminations.

Pour approfondir ces aspects, explorez les conseils détaillés sur le réglage et la résolution des problèmes en soudure.

Défauts classiques en soudure et méthodes efficaces pour les corriger

Repérer et comprendre les défauts pour mieux les corriger est essentiel. Voici un aperçu des plus fréquents :

- Porosité : Des bulles piégées dans le cordon régulièrement causées par un gaz de protection insuffisant ou une surface contaminée. Solution : nettoyer à fond, augmenter ou stabiliser le gaz, contrôler la distance torche-métal.

- Manque de fusion : Soudure qui n’a pas pénétré le métal de base. Solution : augmenter l’intensité, ralentir la vitesse, préparer soigneusement les bords.

- Fissures : Apparition de microfissures qui s’aggravent avec le temps. Solution : limiter l’apport thermique, préchauffer les pièces, choisir une électrode adaptée.

- Inclusions de laitier : Résidus solides dans le soudage mal éliminés entre passes. Solution : nettoyage rigoureux entre chaque passe, maintien d’une bonne température.

- Projections : Gouttelettes de métal éjectées qui compliquent la finition. Solution : baisser légèrement la tension, adapter la polarité et la vitesse de soudage.

- Renforcement excessif : Cordons trop bombés, générateurs de contraintes. Solution : réduire intensité, adapter la vitesse.

Réglages et bonnes pratiques résumé dans un tableau

| Défaut de soudure | Cause principale | Solution rapide |

|---|---|---|

| Porosité | Débit de gaz insuffisant ou surface contaminée | Nettoyer la pièce, régler le débit de gaz, vérifier distance |

| Manque de fusion | Courant trop faible, vitesse trop rapide | Augmenter l’ampérage, ralentir le geste |

| Fissures | Apport de chaleur trop élevé, refroidissement brutal | Réduire intensité, préchauffer la pièce |

| Inclusions de laitier | Mauvaise élimination du laitier entre passes | Nettoyer, maintenir bonne température |

| Projections | Surtension, polarité inadéquate | Ajuster tension et polarité, stabiliser vitesse |

| Renforcement excessif | Intensité trop élevée, vitesse faible | Réduire intensité, accélérer le déplacement |

Pourquoi la soudure ne tient pas : causes courantes et solutions efficaces

Découvrez les causes principales des défauts de soudure, les solutions pratiques pour les corriger et des conseils de réglages pour éviter les problèmes.

À propos de cette infographie

Cette infographie interactive a été conçue pour offrir une compréhension rapide et claire des défauts de soudure les plus fréquents, leurs solutions, ainsi que des conseils pour un réglage optimal. Elle est entièrement réalisée en HTML et JavaScript, stylisée avec la librairie TailwindCSS CDN.

Conseils essentiels de sécurité pour garantir une soudure réussie

Au-delà du geste, la soudure implique un respect strict des règles de sécurité. Le port d’un masque de soudage adapté, de gants isolants, et d’un tablier résistant à la chaleur est obligatoire aussi bien pour protéger des projections que des rayonnements UV. Une bonne ventilation est indispensable pour évacuer les fumées toxiques et éviter les risques d’asphyxie, notamment en soudure TIG et en postes MIG/MAG. Il ne faut jamais négliger non plus la maintenance régulière du matériel pour éviter les pannes pendant l’opération. Le respect de ces mesures protège, améliore le contrôle de la qualité de soudure et facilite la réparation de soudure en cas de défaut.

Choisir le bon équipement pour éviter les problèmes récurrents

Le matériel joue un rôle crucial, mais il doit être correctement choisi et entretenu. Par exemple, pour le soudage de l’acier ou de l’inox, les postes MIG/MAG sont très répandus. En revanche, pour des matériaux plus fins ou des finitions précises, le TIG est recommandé, garantissant un cordon homogène et propre, notamment sur l’aluminium.

Les postes MIG/MAG adaptés au projet doivent offrir un bon cycle de travail et permettre des réglages précis.

Des électrodes de qualité et des gaz spécifiques, à l’image de l’argon utilisé en TIG, améliorent la longévité et la qualité des joints.

Progression et apprentissage : comment mieux souder au quotidien

Pour maîtriser la soudure, rien ne remplace la pratique régulière et l’expérimentation contrôlée. Commencer sur des chutes de métal, s’exercer à maintenir une vitesse constante ou à doser l’intensité progressivement créent les bases d’une technique fiable. Le suivi précis de ses réglages et la lecture attentive des défauts observés orientent vers des améliorations concrètes.

Des exercices ciblés proposées pour débutants permettent de prendre confiance et d’éviter les erreurs de début. Le partage d’expérience et la consultation d’outils pédagogiques complètent idéalement cette progression.

Comment identifier rapidement une porosité dans une soudure ?

La porosité se manifeste par de petites bulles ou cavités visibles en surface. Un contrôle visuel avec une bonne lumière suffit souvent à la détecter avant finition.

Quels réglages ajuster en cas de manque de fusion ?

Augmenter progressivement l’intensité électrique, réduire la vitesse de déplacement et s’assurer d’une préparation optimale des bords sont les mesures à prendre.

Pourquoi le choix du gaz de protection est-il crucial ?

Un gaz adapté évite l’oxydation et la contamination, garantissant un bain de fusion stable et une soudure sans défaut. Par exemple, l’argon pur est privilégié en soudage TIG.

Comment prévenir les fissures sur des pièces épaisses ?

Le préchauffage contrôlé et un refroidissement progressif limitent les tensions internes à l’origine des fissures. Utiliser une électrode adaptée complète ce dispositif.

Quels équipements de protection sont indispensables lors de la soudure ?

Un masque avec filtre adapté, des gants isolants, un tablier résistant au feu, une ventilation efficace sont indispensables pour éviter brûlures, UV et inhalation de fumées.