La soudure est une opération technique exigeante qui demande précision, méthode et rigueur. Même avec un poste à souder moderne et performant, les défauts de soudure restent fréquents si les paramètres de soudage ne sont pas correctement ajustés ou si la préparation des pièces est négligée. Ces erreurs peuvent compromettre l’intégrité de la soudure, réduire la résistance mécanique de l’assemblage et nuire à son aspect esthétique.

Dans cet article, vous découvrirez en détail les problèmes de soudage les plus courants, leurs causes principales, les réglages essentiels à maîtriser, ainsi que des méthodes pour les diagnostiquer et les corriger (contrôle de qualité). Vous trouverez également des conseils pratiques, des exemples concrets et des recommandations issues des normes industrielles pour progresser rapidement. L’objectif est de vous permettre d’obtenir des assemblages solides, fiables et conformes aux normes ISO en vigueur.

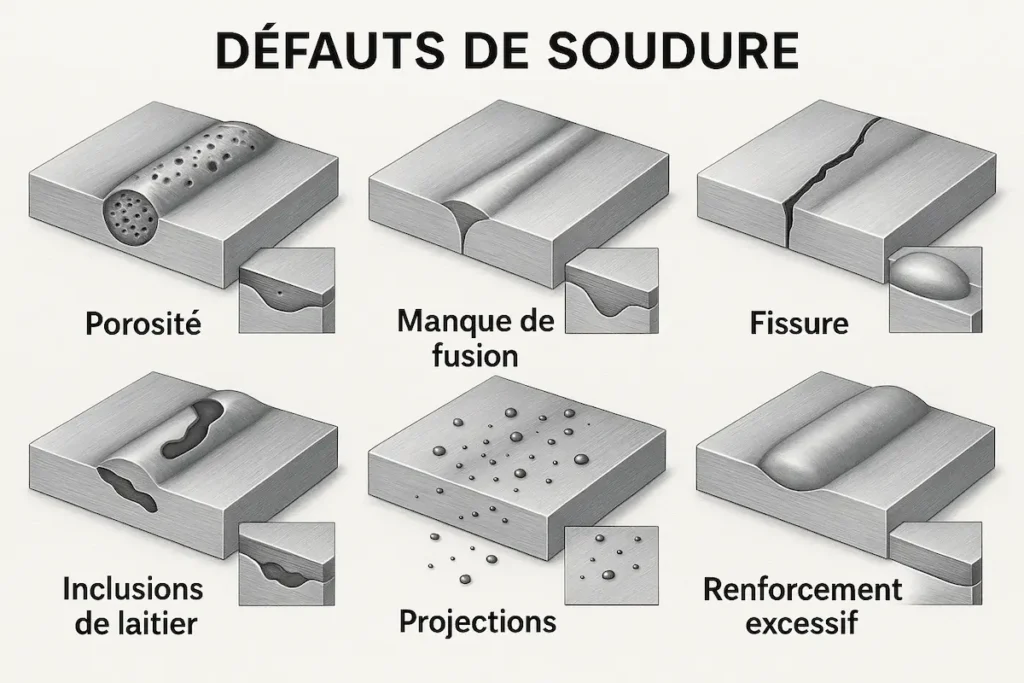

Quels sont les défauts courants en soudure ?

Les soudeurs, qu’ils soient amateurs ou professionnels, rencontrent toujours les mêmes difficultés au cours de leur apprentissage ou de leur pratique quotidienne. Identifier ces défauts est la première étape pour les corriger.

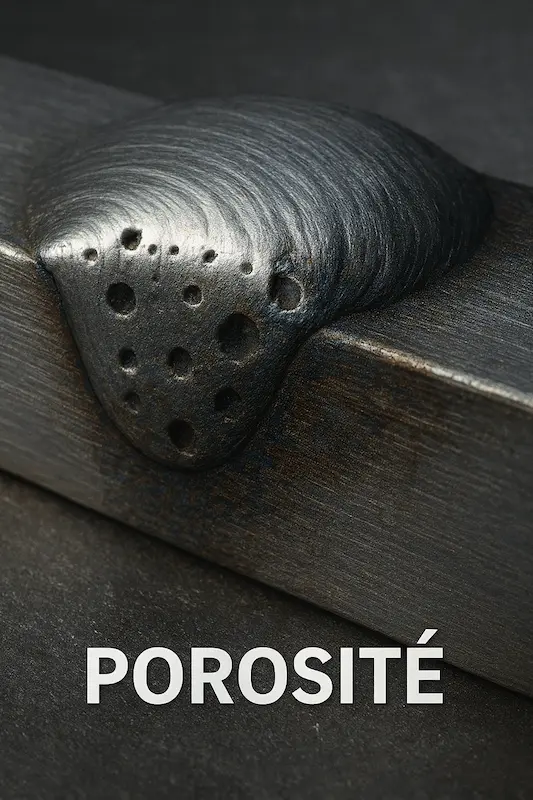

La porosité

La porosité se traduit par de petites cavités ou bulles piégées dans le métal fondu. Ces pores fragilisent le joint soudé et peuvent causer une rupture prématurée.

L’apparence est souvent granuleuse et le cordon de soudure manque de densité et d’homogénéité.

Causes fréquentes : gaz de protection insuffisant, contamination de la pièce à souder, humidité excessive, mauvais réglages du débit de gaz ou distance de torche incorrecte.

Conséquences : affaiblissement mécanique, risque de rupture et aspect non esthétique.

Le manque de fusion

On parle de manque de fusion ou de pénétration incomplète lorsque le bain de soudure n’atteint pas correctement le métal de base. Le cordon n’adhère pas et reste superficiel, compromettant l’intégrité structurelle de la pièce.

Causes fréquentes : intensité trop faible, vitesse de déplacement excessive, préparation de surface insuffisante, mauvais choix de procédé de soudage ou mauvaise technique de soudage.

Conséquences : soudure fragile, joint qui se rompt sous faible contrainte.

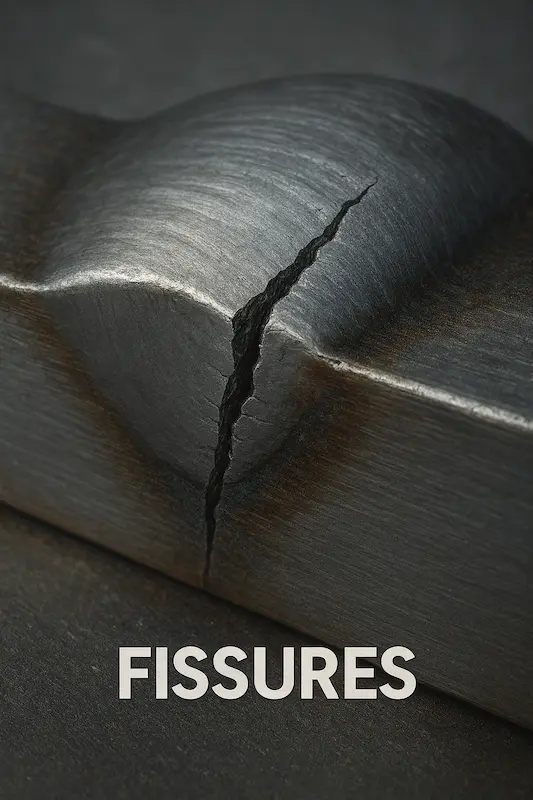

Les fissures

La porosité se traduit par de petites cavités ou bulles piégées dans le métal fondu.

Ces pores fragilisent le joint soudé et peuvent causer une rupture prématurée.

L’apparence est souvent granuleuse et le cordon de soudure manque de densité et d’homogénéité.

Causes fréquentes : gaz de protection insuffisant, contamination de la pièce à souder, humidité excessive, mauvais réglages du débit de gaz ou distance de torche incorrecte.

Conséquences : affaiblissement mécanique, risque de rupture et aspect non esthétique.

Les inclusions de laitier

Ces particules solides piégées dans le bain de fusion résultent d’une mauvaise élimination du laitier entre deux passes ou d’une technique inappropriée. Elles créent des points de faiblesse et nuisent à la qualité de fusion.

Causes fréquentes : non-retrait du laitier, usure des électrodes, paramètres de soudage incorrects.

Conséquences : défauts internes, réduction de l’intégrité mécanique, risques de fissuration.

Les projections et déformations

Des réglages de tension incorrects ou une vitesse de soudage mal maîtrisée provoquent souvent des projections métalliques ou une déformation des pièces. Ces défauts augmentent le temps de finition et nuisent à la qualité visuelle.

Causes fréquentes : polarité inadaptée, débit de gaz mal ajusté, apport de chaleur mal contrôlé.

Conséquences : pertes de matériau, travail supplémentaire, aspect visuel compromis.

Le renforcement excessif

Un excès de métal sur le cordon, appelé renforcement excessif, traduit une surcharge de matière. Outre son aspect peu esthétique, il crée des zones de contrainte et fragilise l’assemblage.

Causes fréquentes : intensité trop élevée, mauvaise vitesse de déplacement, apport de chaleur mal dosé.

Conséquences : zones de concentration de contraintes, fissuration possible.

Comment éviter les erreurs en soudure ?

Pour limiter les erreurs, il est indispensable de combiner une bonne préparation, des réglages adaptés et une technique maîtrisée.

- Préparation de surface : nettoyer soigneusement le métal de base pour éliminer oxydation, huile, peinture et humidité. L’alignement des pièces doit être précis pour éviter contraintes et distorsions.

- Réglages essentiels : ajuster le courant électrique, l’intensité et la polarité selon l’épaisseur et le type de métal. Les paramètres de soudage doivent être adaptés à chaque matériau.

- Vitesse constante : maintenir une vitesse de déplacement régulière et adaptée pour assurer une fusion complète et homogène.

- Positionnement et angle : respecter l’angle de torche et la position du soudeur pour éviter la pénétration incomplète et les défauts d’alignement.

- Choix du procédé : sélectionner un procédé de soudage adapté, que ce soit le soudage MIG, le soudage TIG, le MMA à l’électrode enrobée ou encore le soudage par résistance.

- Contrôle continu : pratiquer une inspection visuelle régulière et corriger immédiatement les anomalies.

En résumé, une soudure réussie repose sur la préparation, la vigilance et l’application stricte des réglages de soudage appropriés.

Quelles sont les causes des défauts de soudure ?

Les problèmes de soudage ne sont jamais dus au hasard. Ils résultent de causes bien identifiées, souvent liées aux réglages, au choix du procédé ou à la préparation.

- Réglages incorrects : un courant de soudage trop faible entraîne un manque de pénétration, tandis qu’un courant trop fort provoque un renforcement excessif.

- Mauvais choix de méthode : employer un fil fourré ou un procédé inadapté pour une pièce en aluminium peut provoquer une distorsion.

- Chaleur excessive : entraîne des fissures, une distorsion ou une solidification trop rapide du bain de soudure.

- Gaz de protection inadapté : un mauvais mélange ou un débit insuffisant provoque oxydation, porosité et contamination.

- Préparation insuffisante : un métal de base mal nettoyé empêche une fusion correcte et entraîne des défauts.

Ces causes peuvent se cumuler, rendant la correction plus complexe et nécessitant un diagnostic précis.

Comment résoudre les problèmes de soudure ?

Lorsqu’un défaut apparaît, la clé est d’ajuster rapidement les paramètres et la technique. Voici des solutions concrètes :

- Porosité : vérifier le débit de gaz, nettoyer la pièce, ajuster la torche, contrôler la distance.

- Fissures : réduire l’apport de chaleur, préchauffer la pièce, ajuster la vitesse de refroidissement.

- Manque de fusion : augmenter l’intensité, réduire la vitesse de déplacement, améliorer la préparation.

- Projections : corriger la tension, ajuster la polarité, stabiliser la vitesse.

- Renforcement excessif : réduire l’intensité, contrôler l’apport de matière.

- Inclusions de laitier : éliminer soigneusement les scories, maintenir un bain de fusion propre.

Un tableau comparatif clair et synthétique aide à mémoriser ces solutions et constitue une fiche pratique utile en atelier.

| Défaut de soudure | Cause principale | Solution rapide |

|---|---|---|

| Porosité | Débit de gaz insuffisant, surface contaminée | Nettoyer la pièce, ajuster le gaz |

| Manque de fusion | Intensité trop faible, vitesse excessive | Augmenter le courant, réduire la vitesse |

| Fissures | Apport de chaleur trop élevé, refroidissement rapide | Réduire l’intensité, préchauffer le métal |

| Inclusions de laitier | Mauvaise technique, absence de nettoyage | Éliminer le laitier entre passes, améliorer la préparation |

| Projections | Réglages de tension incorrects | Ajuster tension et angle de torche |

| Renforcement excessif | Apport de métal trop élevé | Diminuer l’intensité, régler la vitesse |

Quels réglages sont essentiels pour le soudage ?

Chaque poste à souder exige des réglages précis :

- Intensité et ampérage : proportionnels à l’épaisseur du métal et au type de joint.

- Polarité : adaptée à l’électrode enrobée, au fil fourré ou au procédé MIG/MAG.

- Débit de gaz : suffisant pour protéger le métal fondu, sans excès.

- Vitesse de soudage : adaptée pour éviter pénétration incomplète et renforcement excessif.

- Apport de chaleur : ajusté selon la nature du métal (acier doux, inox, aluminium).

Ces paramètres influencent directement la qualité de fusion, l’intégrité du joint soudé et la durabilité. Un mauvais réglage compromet non seulement la solidité mais aussi l’esthétique du cordon de soudure.

Comment diagnostiquer les défauts de soudure ?

Un soudeur expérimenté s’appuie sur plusieurs méthodes :

- Inspection visuelle : détection de cordons irréguliers, creux, inclusions ou projections.

- Contrôle mécanique : tests de rupture, traction, pliage pour mesurer la résistance du métal soudé.

- Évaluation selon norme ISO : contrôles dimensionnels, tolérances, gabarits.

- Examens non destructifs : radiographie, ultrasons, magnétoscopie.

Ces contrôles assurent un suivi rigoureux et garantissent une soudure de haute qualité conforme aux normes.

Quelles techniques de soudage sont recommandées ?

Le choix dépend de l’application, du métal de base, de l’épaisseur et du rendu attendu.

- Soudage MIG : rapide, productif, adapté à l’acier doux, à l’aluminium et à l’inox. Idéal pour réduire les erreurs fréquentes.

- Soudage TIG : plus lent mais précis, offrant un cordon de haute qualité, parfait pour les pièces fines.

- Soudage MMA : robuste et polyvalent, adapté aux chantiers difficiles mais demandant de l’expérience.

- Soudage au fil fourré : pratique en extérieur, efficace sans gaz de protection.

- Soudage par résistance et soudage laser : utilisés en industrie, souvent en usinage CNC.

- Arc submergé : réservé aux pièces massives, offrant une pénétration profonde et durable.

Le choix du procédé conditionne la qualité finale et doit être réfléchi en fonction du type d’application.

Conseils pratiques pour progresser

- Noter et conserver ses réglages essentiels pour chaque type de métal et chaque épaisseur.

- S’entraîner régulièrement sur des chutes de métal avant de souder une pièce définitive.

- Vérifier l’alimentation en fil, la qualité des électrodes et l’état du matériel.

- Comparer ses résultats avec les normes ISO et guides de référence.

- Se former continuellement et pratiquer différents procédés de soudage pour élargir son expertise

- Respecter les temps de soudure, contrôler le refroidissement et éviter les contraintes excessives. Retrouvez dans la vidéo ci-dessous une astuce pour ne plus coller ton électrode enrobée

FAQ : questions fréquentes des soudeurs

Comment choisir le bon gaz de protection selon le procédé de soudage ?

Le choix du gaz dépend du procédé et du métal de base. Pour le soudage MIG/MAG, l’argon pur ou mélangé au CO₂ est le plus courant. Pour le soudage TIG, on privilégie l’argon pur pour assurer un bain de soudure stable. Un gaz mal choisi peut entraîner porosité, oxydation et défauts de fusion.

Quelle est l’importance du préchauffage avant de souder certaines pièces ?

Le préchauffage permet de réduire les contraintes thermiques et d’éviter les fissures, surtout sur des matériaux épais ou des aciers à forte teneur en carbone. Il améliore également la qualité de la fusion et la régularité du cordon de soudure.

Quelles épaisseurs de métal nécessitent des réglages particuliers ?

Les tôles fines nécessitent un apport de chaleur réduit et une vitesse de soudage maîtrisée pour éviter la déformation. À l’inverse, les pièces épaisses demandent un courant élevé et parfois plusieurs passes pour assurer une pénétration complète et durable.

Comment entretenir son poste à souder pour éviter les problèmes ?

Un poste à souder mal entretenu peut générer des défauts. Il est recommandé de nettoyer régulièrement les buses, contrôler l’alimentation en fil, vérifier l’état des câbles, changer les électrodes usées et purger le circuit de gaz. Un bon entretien assure constance et fiabilité.

Quels équipements de protection individuelle sont indispensables ?

Le soudeur doit porter un masque de soudage adapté, des gants isolants, un tablier résistant à la chaleur et des vêtements ignifugés. Le port d’une protection auditive et de chaussures de sécurité est aussi recommandé. Ces équipements réduisent les risques de brûlures, projections et rayonnements UV.

Quelle est la différence entre un défaut esthétique et un défaut structurel ?

Un défaut esthétique concerne uniquement l’apparence (cordon irrégulier, projections visibles), tandis qu’un défaut structurel affecte la résistance mécanique (fissures, manque de pénétration). Un défaut esthétique peut être toléré dans certains cas, mais un défaut structurel compromet la sécurité.

Comment choisir la bonne électrode enrobée ?

Le choix de l’électrode enrobée dépend du type de métal de base et du procédé. Par exemple, pour l’acier doux, on privilégiera des électrodes basiques, alors que pour l’inox, des électrodes spécifiques résistant à la corrosion sont nécessaires. Une électrode mal adaptée entraîne de mauvais résultats.

Quelles erreurs débutants faut-il absolument éviter ?

Les erreurs les plus courantes sont : souder sans préparation de surface, utiliser des réglages incorrects, maintenir une vitesse instable, choisir une intensité inadaptée ou négliger le gaz de protection. Ces fautes entraînent la majorité des problèmes de soudage.

Conclusion

Les défauts de soudage ne sont pas une fatalité. En comprenant leurs causes, en ajustant les paramètres de soudage et en appliquant une technique appropriée, il est possible de les éviter et de progresser vers une soudure de haute qualité. La clé réside dans la préparation minutieuse, l’observation, le contrôle et l’amélioration continue. Chaque soudeur, qu’il soit débutant ou confirmé, peut garantir des résultats solides, durables et esthétiques en appliquant ces bonnes pratiques.